|

|

马上注册,结交更多同行好友!

您需要 登录 才可以下载或查看,没有账号?立即注册

×

目前, 火力发电在中国的电力供应中占80%以上, 不仅消耗了大量的不可再生化石能源, 还造成了严重的空气污染。随着中国对能源需求的不断增加和化石燃料消费所带来的气候变化以及资源短缺, 中国加快了核电的发展步伐。截至2014年5月, 中国大陆在役的核电站为21座, 在建的核电站为28座, 在役和在建的装机总量约为4 870万k W, 但在全国电力供应的比例中仍不足2%, 远低于全球核电占比——15%。根据国家《核电中长期发展规划 (2011-2020年) 》, 到2020年中国核电装机将达到在运5 800万k W, 在建3 000万KW。我国目前正处在核电开工建设的高潮期, 核电设备及用钢产业将迎来很好的发展机遇。

安全是核电的生命线。核电站的安全既是运行阶段面临的问题, 也存在于核电站的设计和建设阶段。作为一个庞大而精密的完整系统, 核电站的安全运行需要各关键部件的相互配合且长期正常运行, 这给核电关键设备及用钢的安全性和可靠性提出了严格的要求。我国的核电工业起步较晚、规模较小, 尚未形成完整的核电产业体系, 许多关键部件仍需进口。我国在大力引进国外先进核电机组和消化吸收先进技术的同时, 应尽快提高核电关键部件的国产化, 尤其是核电用钢的国产化, 着手建立核电用钢的选材标准和评价体系。

一、钢铁材料在核电站中的应用现状

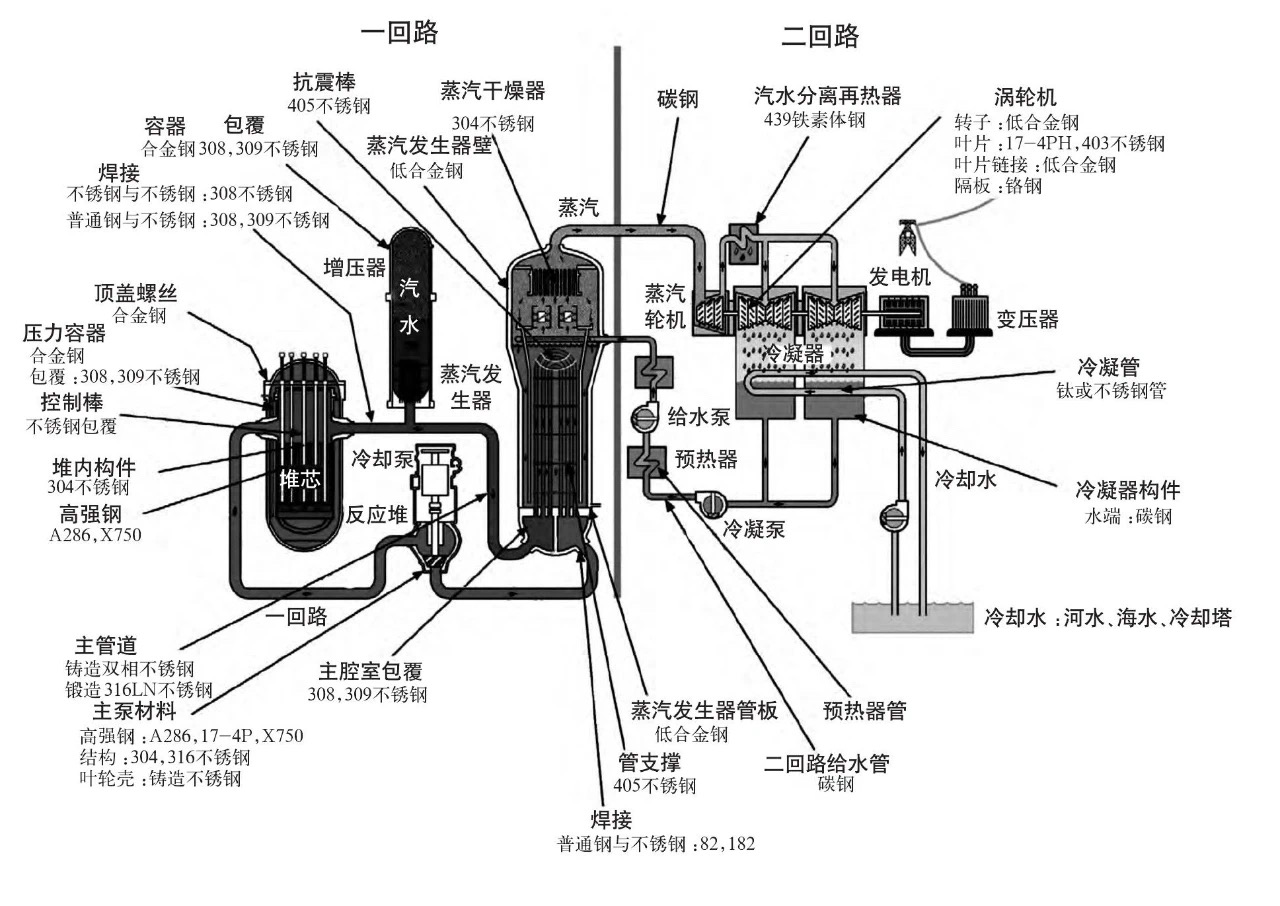

目前, 世界上常见的核电站堆型有压水堆、沸水堆、重水堆、气冷堆和快中子堆等, 最广泛采用的是以普通水作为冷却剂和慢化剂的压水堆。我国在役和在建的核电站中, 除秦山Ⅲ期采用CANDU型重水堆, 山东荣成采用高温气冷堆外, 其余均为压水堆, 包括第3代AP1000核电机组。压水堆核电站的核岛和常规岛中大部分部件采用钢铁材料, 除核燃料包壳、控制棒驱动机构和蒸汽发生器传热管等部件采用锆合金和镍基合金外, 其余设备均采用钢铁材料, 如图1所示。

图1 压水堆核电站的用钢情况

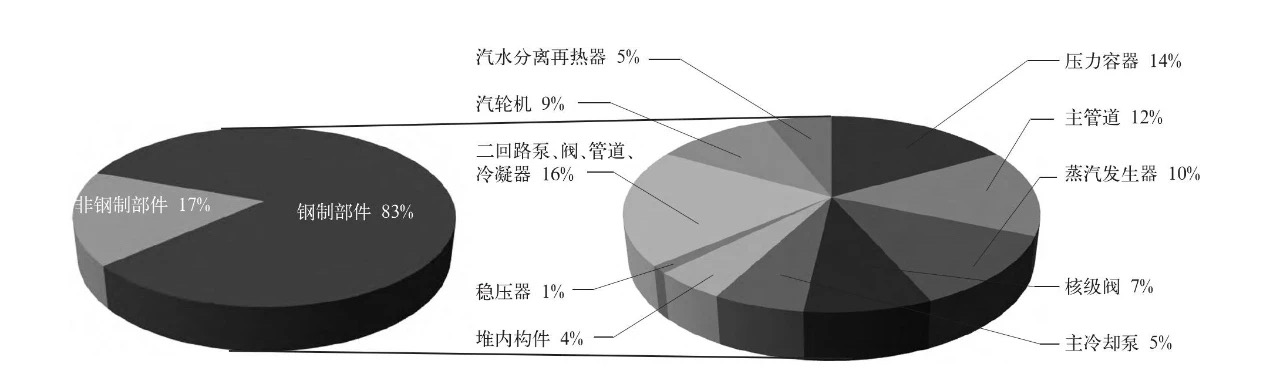

按照成本估算, 压水堆核电站中采用钢铁材料制造部件的成本占整套核电机组部成本的83%, 如图2所示。在这些钢制部件中, 制造难度最大的压力容器成本占比最高为14%, 其次是主管道占12%, 再次是蒸汽发生器占10%, 核级阀占7%, 主冷却泵占5%, 堆内构件占4%, 稳压器占1%;二回路中的泵、阀、管道、冷凝器等合计占16%, 汽轮机占9%, 汽水分离再热器占5%。

图2 压水堆核电站中钢制部件的成本占比

根据目前对2020年前核电项目建设的进度预测, 按相关核电堆型的核电站平均单位投资为1.2万元/k W、设备投资占总投资的50%左右测算, 设备投资总需求为4 800亿元左右。核电站开工建设的高潮, 必将大幅增加对核电用钢的需求。

1. 一回路管道用钢

一回路主管道是核电站正常、非正常、事故和试验工况下防止核反应裂变产物外泄至安全壳的重要屏障。因此, 核电主管道要能够耐高温、耐高压以及耐腐蚀。早期核电站的部分主管道曾选用低合金钢管, 并在管内堆焊不锈钢。之后的核电主管道普遍采用18-8型奥氏体不锈钢, 并在此基础上不断优化成分和生产工艺。稳定化的奥氏体不锈钢:在18-8型不锈钢中加入钛 (Ti) 或铌 (Nb) 提高耐晶间腐蚀性能, 但其焊接性能不好且造成夹杂物过多影响弯管的加工。标准304和316奥氏体不锈钢:304不锈钢在18-8型奥氏体不锈钢基础上降低碳含量, 316钢又加入了2%的钼 (Mo) , 但它们在480~820℃之间长期停留仍有“敏化”的倾向。超低碳304L和316L奥氏体不锈钢:在原来的钢种上继续降低碳含量, 获得了优异的耐晶间腐蚀、焊接性能和加工性能, 但最大的问题是强度不足。

第2代压水堆核电站的一回路主管道采用的是铸造双相不锈钢, 在奥氏体基体中增加少量的铁素体 (12%~20%) , 不仅提高了材料的强度和抗热裂性, 还能够抑制应力腐蚀的发生。但铁素体含量不能超过20%, 否则会发生较严重的热老化现象。第3代压水堆AP1000核电站的一回路主管道采用整体锻造的316LN奥氏体不锈钢, 属于超低碳控氮奥氏体不锈钢, 是在316L的基础上加入氮元素, 既能够提高材料的强度, 同时仍保持较高的塑韧性水平。

2. 压力容器用钢

反应堆压力容器在高温、高压、流体冲刷和腐蚀, 以及强烈的中子辐照等恶劣条件下运行, 其设计寿命不低于40年且不可更换。压力容器材料必须满足以下特殊要求:足够高的纯净度、致密度和均匀度, 适当的强度和良好的韧塑性, 优良的抗辐照脆化和耐时效老化性能, 优良的焊接性、冷热加工性能以及优良的抗腐蚀性能等。

压力容器材料一般都是在工程上成熟的材料基础上改进而成的。最早的压力容器材料选用锅炉用碳 (C) -锰 (Mn) 钢A212B (锻件为A105) , 随后改用淬透性和高温性能更好的Mn-Mo钢A302B (锻件为A336) 。20世纪60年代中期对A302B钢添加镍 (Ni) , 发展出淬透性和韧性更好的Mn-Mo-Ni钢A533B (锻材为A508-Ⅱ钢) 。A508-Ⅲ钢在A508-Ⅱ钢基础上, 通过降低C、铬 (Cr) 、Mo含量, 提高Mn含量发展而来, 是目前大型压水堆压力容器的首选材料。

3. 蒸汽发生器用钢

蒸汽发生器的作用是把一回路冷却剂从反应堆内带出的热量继续传递给二回路介质, 并使其变为蒸汽推动汽轮机发电。由于要承受高温、高压和介质的腐蚀、磨蚀等作用, 蒸汽发生器部件尤其是传热管对材料性能的要求很苛刻。早期的核电站由于蒸汽发生器选材或加工工艺不当等发生过多起因蒸汽发生器故障而停堆的事故, 如1989年法国的某1 300MW核电站, 1993年的美国特洛伊核电站和载恩核电站, 2000年美国印第安角核电站等。

蒸汽发生器的外壳 (包括上封头、上筒体、下筒体以及锥形体) 由铁素体钢板制成;U型传热管过去使用18-8不锈钢, 目前已广泛采用690、800等Ni基合金;管板采用高强度低合金钢锻造而成, 一回路冷却剂侧为不锈钢堆焊层。

4. 核级阀门用钢

核级阀门在核电设备中属于关键附件, 连接了核电站的300多个子系统, 其种类主要有闸阀、截止阀、止回阀、蝶阀、安全阀、主蒸汽隔离阀、球阀、隔膜阀、减压阀和控制阀等。虽然核级阀门在核电站的建设成本中占比很小, 但在核电站所有部件的维修成本中, 核级阀门的维修成本占据了50%以上。

核级阀门选用的材料一般需要具备良好的耐蚀性、抗辐照、抗冲击和抗晶间腐蚀, 因此在一些主系统中均采用低碳甚至超低碳奥氏体型不锈钢做主体材料, 并选用一些强度高、韧性好、耐高温高压、抗冲蚀和擦伤性能优越的合金材料来做阀杆或密封面等零件。按照阀体材料的选择, 核岛中碳钢阀门约占41%、不锈钢阀门约占55%、其他材料阀门仅占约4%。

5. 堆内构件用钢

堆内构件是指压力容器内除燃料组件及相关部件外的全部结构部件, 其部件繁多、结构复杂、精度要求高, 且需要承受高温高压、中子辐照、冷却剂腐蚀等考验。因此, 反应堆内构件材料的选材原则一般为:强度适当高、塑韧性好、能抗冲击和抗疲劳;中子吸收界面和中子俘获截面以及感生放射性小;抗辐照、耐腐蚀并与冷却剂相容性好;热膨胀系数小;良好的焊接和机加工工艺性能。

第2代压水堆核电站的堆内主体结构材料一般是奥氏体不锈钢, 如304L、304LN、321、347、310, 螺栓类材料为316LN、321H不锈钢, 某些特殊件采用了马氏体不锈钢, 如压紧弹簧的1Cr13。第3代压水堆AP1000核电站, 其功率更大、寿命更长, 对堆内构件的成分和性能要求更严。其主体结构材料选用锻造的F304和F304H奥氏体不锈钢, 压紧弹簧采用改进型的403马氏体不锈钢。

二、核电用钢的国产化情况与服役安全

出于安全的考虑, 核电设备的选材策略趋于保守, 通常选用工艺成熟且有丰富使用经验的材料。核电用钢的研究包含3个层次:材料的成分开发和工艺优化、材料的工业生产制造、材料服役过程中的组织和性能演变。只有这3个层次都成熟了的核电用钢才可能应用在核电设备中。

1. 核电关键部件用钢的国产化目前, 我国正在建设的核电站主要是第2代改进型 (CPR1000) 和第3代 (AP1000和EPR) 核电机组, 核电关键部件的国产化主要集中在主管道、压力容器、蒸汽发生器、堆内构件等方面。

(1) 一回路主管道的国产化第2代核电站的一回路主管道采用铸造双相不锈钢, 其制造的核心技术长久以来掌握在国外少数企业手中, 如法国玛努尔工业集团的产量占据世界铸造双相不锈钢市场约70%的份额。为打破我国在大型压水堆主管道长期依赖进口的局面, 北京科技大学牵头了“十一五”“863”计划的重点项目《大型压水堆核电站关键结构材料与工程应用技术》, 通过与烟台台海玛努尔核电设备有限公司和四川三洲川化机核能设备制造有限公司的联合研发, 攻克了第2代压水堆主管道的生产技术。2011年项目单位形成3~5套/年主管道生产能力, 已经在红岩河 (2013年2月并网) 、宁德 (2012年12月并网) 等核电工程取得应用, 22个新建机组全部采用国产主管道。该项目成果入选了国家“十一五”重大科技成就展。

第3代核电机组AP1000主管道采用整体锻造成型, 材料选用超低碳控氮奥氏体不锈钢316LN, 在AP1000技术转让合同中是唯一没有技术转让或技术支持的关键设备, 制造难度非常大。国家委托中国第一重型机械集团公司 (简称“中国一重”) 、中国第二重型机械集团公司 (简称“中国二重”) 和渤海重工管道有限公司等企业进行主管道的试制, 目前已经成功制造出满足AP1000标准的整体锻造主管道并接收用户订货。但由于对AP1000主管道成形关键技术的掌握仍存在很多不足, 因此主管道的成品率极低, 生产成本过高。为此, 国家在2012年专门安排了“863”课题《AP1000压水堆主管道材料与成形关键技术》, 委托北京科技大学和烟台台海玛努尔核电设备有限公司等单位进行联合攻关, 目标是掌握AP1000主管道制造过程中的大型钢锭精炼、大型不锈钢部件整体锻制、管段整体加工成形等关键技术, 为AP1000主管道的质量提升和规模化稳定生产提供技术支撑, 并为我国第3代自主堆型CAP1400、CAP1700主管道开发提供技术积累。

(2) 压力容器的国产化

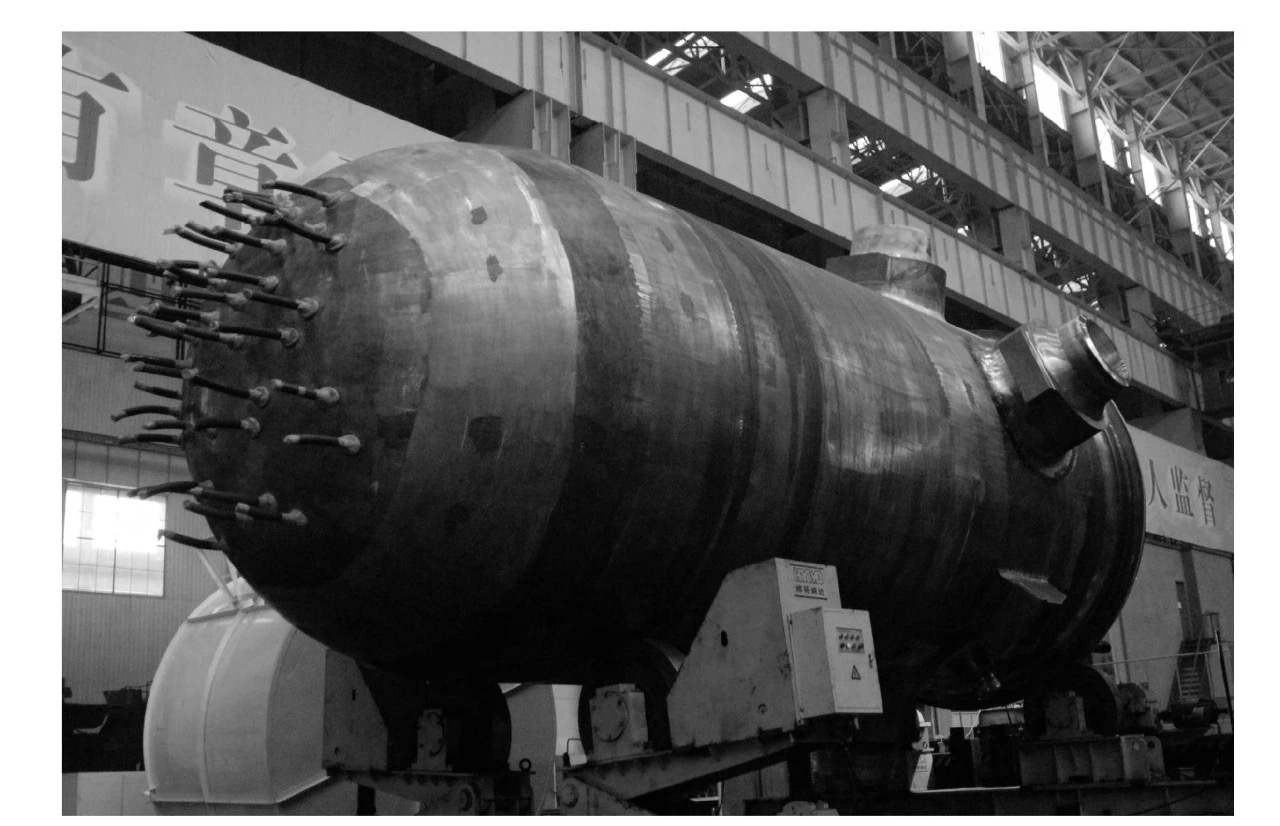

目前, 正在兴建的第2代堆型CPR1000核电站的压力容器已全部由国内制造商承担, 而作为主设备原材料的大锻件也由国内几家重型机械企业承制。目前, 国内反应堆压力容器材料存在的主要问题, 是材料的制造国产化, 特别是大型铸锻件的冶炼、机械加工方面的国产化程度不高。经过不断的攻关, 中国一重目前已掌握了压力容器的制造技术, 实现了CPR1000核岛锻件的批量化生产, 成功研制出红沿河1号、福清1号核电机组的反应堆压力容器。

国产百万千瓦级核电站压力容器, 各项技术指标全部满足要求

AP1000反应堆压力容器大锻件全部采用ASME SA-508“压力容器用经真空处理的淬火加回火碳钢和合金钢锻件”制造标准, 对材质的纯净度和各项机械性能指标要求非常高。世界上第1台AP1000机组——三门核电1号机组的反应堆压力容器由韩国斗山重工业集团承制, 其中的部分大锻件分包给了中国一重。随着AP1000项目国产化进程的推进, 中国一重已经攻克了AP1000压力容器锻件的制造技术, 并承制了三门核电2号机组的压力容器。

(3) 蒸汽发生器的国产化

CPR1000蒸汽发生器的主要部件包括:水室封头、管板、传热管、壳体、包壳、汽水分离器、干燥器等。水室封头材料为18MND5锻件, 管板也是由18MND5锻造而成, 传热管材料为NC30Fe, 包壳由薄壁碳钢钢板卷焊而成。蒸汽发生器的管板、椭球封头、水室封头、下部筒体等都是生产难度较大的大型锻件, 其锻造工艺和热处理是难点。2010年8月, 由上海电气核电设备有限公司承制的国内首台自主化第2代加核电百万千瓦级蒸汽发生器通过竣工验收, 已经在辽宁红沿河核电厂一期工程安装使用。

传热管是蒸汽发生器的核心部件和关键技术, 我国目前在传热管材料的冶炼、制管和弯管等技术上仍然落后, 需要从法国瓦尔瑞克集团 (Valinox) 、日本住友集团和瑞典山特维克工程集团 (Sandvik) 等国外公司进口。在蒸汽发生器锻件的国产化方面有较大进展, 如管板的锻造已由中国一重和中国二重试制成功。2014年5月, 哈电集团重型装备有限公司制造的AP1000蒸汽发生器顺利通过水压试验, 标志着国产首台AP1000蒸汽发生器组装成功。

(4) 堆内构件的国产化

第2代改进型压水堆核电站的堆内构件大多采用锻造不锈钢制造, 如堆芯支撑板、出口管嘴、法兰等采用超低碳奥氏体不锈钢Z3CN18-10, 压紧弹簧采用马氏体不锈钢Z12CN13。国内的上海重型机械设备厂有限公司从2006年开始进行第2代改进型压水堆堆内构件的大锻件技术攻关, 目前已经具备批量化生产能力, 并已在红沿河、宁德、阳江等核电项目中采用。

AP1000核电站的堆内构件进行了相当多的改进, 其60年的寿命对材料的要求更高, 制造难度更大。作为世界上首台商用AP1000核电机组, 三门1号机组的堆内构件由美国西屋公司的核部件厂承制。目前国内的上海电气集团股份有限公司虽已接受了AP1000堆内构件国产化的任务, 但还不具备批量生产的能力。

2. 核电用钢的服役安全核电用钢的服役安全研究主要针对目前正在服役的核电站, 多数为第2代压水堆。核电站的安全评价中最重要的是一回路主管道、压力容器、蒸汽发生器等关键部件的服役安全, 它们的失效方式分别是一回路主管道用钢的热老化脆化、压力容器钢的辐照脆化、奥氏体不锈钢及Ni基合金的应力腐蚀开裂以及复杂环境载荷下钢部件的热疲劳等。

(1) 一回路主管道用钢的热老化脆化第2代压水堆核电站的一回路压力边界的主管道、主泵壳、稳压器喷嘴等许多部件都采用铸造双相 (铁素体-奥氏体) 不锈钢, 该材料具有很好的强度和塑性的匹配、优良的焊接性和优异的抗应力腐蚀开裂性能。铁素体的存在会使材料在运行温度长期服役后发生热老化脆化, 导致断裂韧性下降, 临界裂纹尺寸减小。一回路主管道属于不可更换部件, 其无损检测困难, 因此受到各国的重视。20世纪八九十年代, 美国阿贡国家实验室系统地研究了铸造双相不锈钢的热老化机理和相应的评价方法。

随着我国最早建设的秦山和大亚湾核电站进入中老年期, 国产核电站的老化管理和寿命评估逐渐被提上议事日程, 因此, 北京科技大学和苏州热工研究院系统地研究了国产核电材料的热老化问题。研究发现, 长期热老化处理后铸造双相不锈钢中的铁素体发生明显硬化, 材料的冲击性能显著下降。微观组织观察发现, 铁素体相在热老化过程中发生了调幅分解, 并析出了G相, 严重阻碍了位错的运动, 从而导致材料的热老化脆化。这种热老化脆化随温度和铁素体含量的升高而加剧, 与材料的化学成分也有密切关系。在系统地研究了热老化的微观机理和影响因素后, 王西涛等人提出了一种消除双相不锈钢低温时效脆性的方法, 该方法能够将长期热老化导致的脆性消除掉, 使材料的力学性能得到回复, 目前这一技术已经得到国家专利局的授权 (ZL201310001784.5) 。

(2) 压力容器钢的辐照脆化

反应堆压力容器是工作环境最苛刻的部件, 要承受高温、高压、高辐照剂量的考验, 且终生不可更换。通常采用高韧性淬火回火低合金铁素体钢, 如A533B和A508, 目前大多数压水堆压力容器选用的是锻造的A508-Ⅲ钢。中子辐照会使压力容器钢产生空位、孔洞、层错和位错环等晶体缺陷, 造成材料的强度和硬度升高, 韧性和塑性下降, 可能导致部件的脆性断裂。因此, 国内外均把防止压力容器钢的辐照致脆断裂作为研究的重点。评价压力容器钢脆化程度的方法有2种:一种是韧脆转变温度法, 常用于压力容器的制造和正常服役阶段;另一种是断裂力学法, 仅在寿命期末或存在缺陷等特定情况下使用。

(3) 奥氏体不锈钢及镍基合金的应力腐蚀开裂

早期的核电站一回路主管道采用18-8型奥氏体不锈钢, 其主要的失效方式是应力腐蚀破裂。主管道发生应力腐蚀破裂需要满足3个条件:热处理或焊接不当造成的组织敏化, 微量氧和氯离子的局部富集以及焊接残余应力或其它拉应力作用。根据20世纪70年代美国核管会的普查, 45座核电站的16 600个管道焊接接头中发现66起应力腐蚀裂纹。但是, 主管道中发生的应力腐蚀开裂事故只出现在早期的核电站中, 后期的主管道通过优化成分和生产工艺基本上避免了应力腐蚀开裂的发生。这些优化措施包括:降低碳含量来改善焊接性并减弱“敏化”的倾向, 在奥氏体组织中形成少量的铁素体相来抑制应力腐蚀, 提高主管道的焊接要求和标准。

奥氏体不锈钢曾应用于早期核电站的蒸汽发生器传热管, 由于其抗应力腐蚀能力较差, 逐渐被镍基合金所替代。最早的镍基合金材料为600合金, 其抗应力腐蚀开裂的能力仍不理想, 随后又开发出了690和800合金。

(4) 复杂环境载荷下钢部件的热疲劳

核电站在运行及启停堆的过程中, 金属管道中的流体温度会发生波动, 可能导致管道部件发生热疲劳, 在材料表面形成裂纹, 发展到后期会出现贯穿性裂纹。热疲劳主要由热分层、热波纹和热混合3种现象引起, 易发生热疲劳的部件包括一回路管道中的波动管和喷淋管及异种钢焊接接头。由于早期对热疲劳的严重性认识不足, 只考虑了机组起停, 所以热疲劳引起的事故在全世界范围内都发生过。

|

|